项目描述

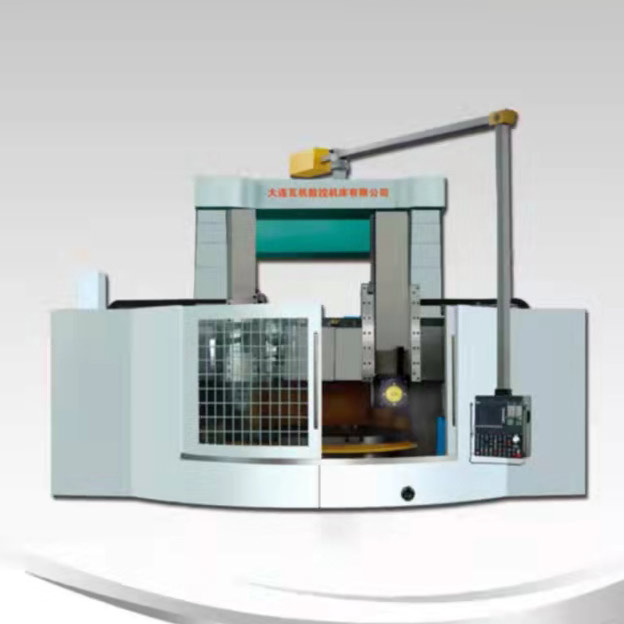

图例为5220D系列

本系列机床是数控双柱立式车床,有两个立刀架,数控刀架有多种形式供用户选择, 有CNC数拉系统和可编程序拉制器( PC)拉制。该系列机味可供车削内、外圈住面、號面.内外园锥面,圆孤曲线,任意倒角、侧角等工序。

该系列机床结构紧凑,机电一体化程度高,精度稳定可街,数控刀架采用定程,定量金自动润滑系统,机床配量有电磨头,电动回转刀台等形式可供用户选用,是理想的机林加工设备

1、主要用途

本产品主要适用于高速钢、硬质合金刀具,对黑色金属、有色金属和部分非金属零件的平面、内外圆柱面、内外圆锥面、圆弧面的粗精加工。

2、主要技术参数

序号 名 称 单位 参 数

1 最大车削直径 mm 2500

2 最大工件高度 mm 1600

3 最大工件重量 t 10

4 工作台直径 mm 2250

5 工作台最大扭矩 kN·m 63

6 工作台转速范围/级数 r/min 2~63/16级

7 刀架水平行程 /垂直 mm 1400/1000

8 刀架进给范围 mm/min 0.5~1000

9 刀架快速移动速度 mm/min 2000

12 刀架最大切削力 kN 35

13 滑枕截面 mm 250×200

14 刀杆截面 mm 40×50

16 横梁行程 mm 1650

17 横梁升降速度 mm/min 350

18 主电机功率(AC) kw 55

19 机床重量 t 33

3、主要结构及性能

机床主要由工作台、工作台底座、主传动箱、龙门架、横梁、进给箱、垂直刀架、电气系统、液压系统等部分组成。

4.1 工作台

工作台由工作台、工作台底座、主轴部件及传动机构组成,工作台和工作台底座为整体铸造结构,采用高强度低应力铸铁件,并经二次时效,消除应力,具有足够的刚度、强度和热稳定性。

工作台采用动压导轨,其主轴上装有高精度双列短圆柱滚子轴承,其内圈带有锥度可以调整径向间隙,保证工作台的轴向和径向精度。

4.2 龙门架

龙门架由左、右立柱及联接梁组成。龙门架与工作台底座组成封闭结构。左、右立柱、联接梁等大件均采用高强度,低应力铸铁材料,使机床具有较大的强度和较高的刚度,并经二次时效,消除应力,确保机床的精度具有长期保持性和稳定性。

在龙门架的上部有左右升降箱,由双轴伸交流电机驱动,通过齿轮副和蜗轮蜗杆副及双梯型丝杠传动使横梁沿左右立柱导轨作升降移动。丝杠丝母下有保险螺母,防止螺母磨损失效致使横梁脱落造成事故。

4.3 横梁

横梁采用高强度低应力铸铁件,并经二次时效,消除应力,具有足够的刚度、强度,确保机床的精度具有长期的保持性和稳定性。

横梁置于立柱前,沿立柱导轨作垂直运动。横梁后面有液压夹紧点,通过碟形弹簧夹紧,液压松开,将横梁夹紧在立柱上。

4.4 垂直刀架

本机为单刀架结构,配置一个数控垂直刀架,垂直刀架由横梁滑座、回转滑座、滑枕组成。刀架水平运动、滑枕垂直运动采用滑动导轨。滑座、滑枕采用高强度低应力铸铁。

数控刀架,水平、垂直运动均由交流伺服电机驱动, 经减速箱、滚珠丝杠副传动,实现刀架水平、垂直运动。Z轴交流伺服电机为制动型,防止断电时滑枕下滑。垂直刀架X轴与Z轴可两轴联动,半闭环控制。

4.5 主传动

机床的主传动由交流电机驱动,经齿轮降速传动,由液压缸带动拨叉推动齿轮进行变速,使工作台获得所需转速。

4.6 操作

机床配备操作站,操纵站上装有机床全部操作键。

4.7 液压系统

液压系统由工作台动压导轨控制系统、主传动变速系统、横梁夹紧与放松系统、主传动润滑等组成。

润滑方式主要采用自动循环润滑、浸油润滑和人工注油等几种方式。

4.8 电气系统

4.8.1 布线整齐、结构合理、散热性强,在电箱上设置空调装置。

4.8.2 电气系统适应机床工作条件

4.8.3 数控系统

4.8.3.1 数控系统为SINUMERIK 828D

4.8.3.2 控制轴数(X、Z) 2轴

4.8.3.3 联动轴数(X、Z) 2轴

4.8.3.4 直线插补、园弧插补

4.8.3.5 I/O-PLC

4.8.3.6 机床自诊断功能及机床和操作各种报警显示。

4.8.3.7 程序输入方式:MDI手动输入。

4.8.3.8 其它828D数控系统标准功能。

5、制造、检验标准及主要精度

5.1 制造、检验标准

GB9061-2006 《金属切削机床 通用技术条件》

GB 5226.1-2002 《工业机械电气设备 第一部分 通用技术条件》

JB/T 4116-1996 《单柱、双柱立式车床 精度检验》

JB/T 3665-1996 《单柱、双柱立式车床 技术条件》

5.2 主要精度

5.2.1 几何精度:

1)工作台平面度

在1000直径内为0.03,直径每增加1000,允差值增加0.01(平或凹),任意300测量长度上为0.01。

2)工作台径向跳动

在1000直径内为0.02, 直径每增加1000,允差值增加0.01。

3)工作台端面跳动

在1000直径内为0.02, 直径每增加1000,允差值增加0.01。

4)横梁垂直移动对工作台面的垂直度

在平行于横梁的平面内 0.04/1000

在垂直于横梁的平面内 0.06/1000

5)垂直刀架滑枕移动对工作台面的垂直度

在平行于横梁的平面内 0.03/1000

在垂直于横梁的平面内 0.05/1000

6)垂直刀架移动对工作台面的平行度:0.03/1000

5.2.2 工作精度:

加工精度 IT7

精车外圆圆度 0.02

精车外圆圆柱度 0.02/300

精车端面的平面度 0.03/1000

表面粗糙度 Ra3.2μm

6、机床工作条件

6.1 整机采用三相交流:(380V±10%;50HZ±1 HZ)统一供电。

6.2 机床开动环境温度:10℃—40℃

6.3 环境相对湿度≤85%

6.4 无有害气体、液体、粉尘的车间

--------------------------------------------------------------------------------------------------------------------------------

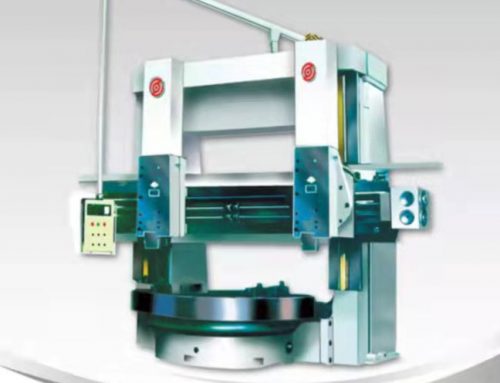

图例为5225D 5231D 系列

特点:工件最大重量10T,工件最大高度2000mm;立轴两档无级变速,交流伺服主轴电机驱动;左刀架为普通刀架,滑枕垂直行程1250mm;右刀架为数控刀架、方滑枕,滑枕垂直行程1250mm,半闭环控制;工作台主轴安装编码器,配广数980tdi数控系统,落地操作台。

CK5231F×20/10技术规范书

一、机床技术参数

1.规格型号CK5231F×20/10数控双柱立式车床

2.基本参数

- 工件最大切削直径3150 mm

- 工件最大高度2000 mm

- 工件最大重量10000kg

3.工作台

- 工作台直径2830 mm

- 工作台转速级数机械两档无级

- 工作台转速范围2 ~63r/min

- 工作台最大扭矩63000N·m

4.左普通刀架

- 左刀架水平行程1950 mm

- 左刀架滑枕垂直行程1250mm

- 左刀架快速移动速度1550 mm/ min

- 左刀架进给量级数18级

- 左刀架进给量范围0.2~145mm/min

- 左刀架滑枕截面尺寸200×255mm

- 左刀架刀杆截面尺寸40×50mm

- 左刀架最大切削力28000N

- 左刀架最大回转角度±30°

5.右数控刀架

- 右刀架快速移动速度3000 mm/ min

- 右刀架进给量级数无级

- 右刀架进给量范围0.1~1000mm/min

- 右刀架水平行程-15~1950mm

- 右刀架滑枕垂直行程1250mm

- 右刀架滑枕截面尺寸 200×250mm

- 右刀架刀杆截面尺寸40×50mm

- 右刀架最大切削力 35000N

6.横梁

- 横梁行程1650mm

- 横梁升降速度350 mm/ min

- 横梁升降电机功率11kw

7.主电机功率55KW(交流伺服)

8.机床重量(约38000 kg

二、主要用途及组成

1.1机床主要用途

本机床适用于高速钢刀具、硬质合金刀具和陶瓷刀具,加工各种有色金属、黑色金属和部分非金属材料。

在本机床上可以进行内外圆柱面、内外圆锥面、平面(恒线速)、螺纹、圆孤及一定形状的回转曲面等粗、精车削加工。

三、主要结构及性能

1.机床的总体布局

本机床由左右立柱、左右连接体、中间联接梁和工作台底座构成封闭式、热对称结构龙门框架。主要大、中铸件采用高强度、低应力铸铁整体铸造成型;大型铸件设计结构合理,具有高强度、高刚性特点;所有铸件均采用时效处理,消除内应力,确保机床的精度具有长期保持性和稳定性。

在左右立柱上端安装齿轮~蜗轮蜗杆传动箱,由中间梁上的双轴伸交流电机驱动,经螺母~梯形丝杠副(双丝杠)带动横梁在立柱导轨上下移动。

在横梁上配置两个垂直刀架。左刀架为普通刀架,由横梁左端的进给箱驱动横梁内部的丝杠或光杠旋转,使刀架在水平和垂直两个方向上获得0.2-145mm/min共18级的进给量和1550mm/min的快移速度;右数控刀架,由西门子伺服电机,配齿轮行星减速机驱动滚珠丝杠旋转,实现数控刀架的各种动作。

该机床采用半闭环控制,机床上的主要操作均集中在独立落地操作按钮站上。

2.主传动系统

该机床的主传动由一台国产55kw、立式、交流伺服主轴电机,由皮带将动力传递至立轴主变速箱,经立轴齿轮传动机构降速(即主变速箱),实现工作台车削时所需的转速和动力。主电机调速采用国产交流伺服主轴控制器来控制,实现无级调速。

由于主电机的调速范围有限,不能满足工作台需要的转速范围,故采用立式机械两档变速箱进行齿轮交换,扩大调速范围。两档变速由电磁滑阀控制油缸油路来交换滑移齿轮,实现换档变速,使工作台获得2~63r/min转速,其操作集中在按钮站上。

变速箱中全部齿轮采用淬火~磨削工艺,获得高的传动精度及传动效率,并降低传动的振动与噪声。

3.进给传动

左刀架的水平或垂直两个方向的进给或快速移动,由横梁左端的进给箱驱动横梁内部的丝杠或光杠旋转,使刀架在水平和垂直两个方向上获得0.2-145mm/min共18级的进给量和1550mm/min的快移速度。

右数控刀架的水平(X轴)和垂直(Z轴)两个方向的进给或快速移动,均由广数伺服驱动单元控制广数交流伺服电机,通过行星齿轮减速机带动滚珠丝杠旋转,使垂直刀架在X轴、Z轴两个方向均得到相应的伺服进给或快速移动。为了防止断电影响滑枕向下滑动,Z轴电机带失电制动。

4.工作台部分

工作台部分由工作台、工作台底座、主轴及其传动机构组成。工作台和工作台底座整体铸造并加工而成。工作台和工作台底座采用热对称结构,能够减少工作台热变形,从而减少热变形对加工精度的影响,保持工作台长期稳定工作。

工作台主轴采用长轴结构,在主轴上装有两套NN3000型双列短圆柱滚子轴承,其内孔具有1:12锥孔,通过调整径向间隙,以保证工作台高精度回转,并且有高的工作寿命。工作台环形导轨为恒流动压导轨,工作台的平环导轨(锌基合金)经精密刮研加工成。环形导轨动压油腔在主轴在高速旋转的情况下,使环形导轨面形成可靠的工作油膜,起承载和安全保护作用;开槽油腔起到润滑及散及散热作用。

工作台主轴安装编码器,可实现螺纹加工、恒线速车削和每转进给功能。

工作台面上设T型槽,用于安装卡盘爪等机床附件。

5.龙门架

龙门架由左右立柱、左右连接体、联接梁组成,与工作台底座连接,形成热对称结构。左右立柱采用高强度、低应力铸铁整体铸造成型。在左右立柱上端安装齿轮~蜗轮蜗杆传动箱,由中间梁上的双轴伸交流电机驱动,经螺母~梯形丝杠副(双丝杠)带动横梁在立柱导轨上下移动。

在一侧立柱安装固定式钢直梯子,龙门架顶部安装防护围栏,便于维修人员攀爬、检测和维修,同时保护维修人员的人身安全。

6.横梁部分

横梁由刀架水平进给传动机构、横梁夹紧机构及液压装置等组成。

横梁在立柱导轨上作升降运动,由双丝杠升降横梁,由双轴伸交流电机驱动。

在横梁左、右升降螺母座下方,各安装一个钢制安全浮动螺母,当丝杠~螺母失效后,钢螺母起到支承横梁和刀架重量和安全保护作用,确保横梁升降过程中准确、安全可靠地工作,防止造成重大设备安全事故。

横梁卡紧采用碟形弹簧夹紧,液压放松。该夹紧机构具有结构简单,维护操作方便特点。横梁前导轨装有伸缩式不锈钢防护罩,对滚珠丝杠起到防尘和保护作用。

横梁后面安装一套自动润滑泵,采取定量润滑方式润滑横梁与立柱滑动导轨副和升降丝杠螺母副。

在横梁左端装有左刀架进给箱,由交流机驱动横梁内部的丝杠或光杠旋转,使左刀架实现进给及快速移动。

在横梁右端装有右刀架的水平进给机构,由交流伺服机经行星减速机,与滚珠丝杠直联,驱动滚珠丝杠旋转,使垂直刀架实现水平进给及快速移动。

7.垂直刀架(左普通、右数控)

左右垂直刀架均为三层结构,即由横梁滑座、回转滑座和滑枕组成。横梁滑座、回转滑座,均采用高强度、低应力铸铁;滑枕采用球墨铸铁。

左刀架的水平或垂直两个方向的进给或快速移动,由横梁左端的进给箱驱动横梁内部的丝杠或光杠旋转,使刀架在水平和垂直两个方向上获得0.2-145mm/min共18级的进给量和1550mm/min的快移速度。

右数控刀架水平移动采用广数数控系统,控制横梁右端的交流伺服电机,经行星减速机,驱动水平滚珠丝杠旋转,使右刀架在横梁上水平移动。

右刀架垂直移动采用广数数控系统控制刀架回转滑座的上端的交流伺服电机,经行星减速机,驱动垂直滚珠丝杠旋转,使刀架滑枕上下移动。

右刀架的所有滚珠丝杠的支承轴承均采用滚针和推力圆柱滚子组成的组合轴承。右刀架水平和垂直移动导轨面均粘贴聚四氟乙烯软带,形成滑动导轨副。

8.液压系统

液压系统是由工作台动压导轨控制系统、主传动变速系统、横梁夹紧的放松系统、主传动润滑系统等组成。外置液压箱容量大。主要液压元件均采用国内名优厂家产品和进口台湾产品,以保证液压元件质量。

9.润滑系统

润滑方式主要采用自动循环、浸渍、人工注油点(说明书中注明)等几种方式。横梁升降导轨副、左右刀架滑座和滑枕移动导轨副及其传动机构:主要采用集中润滑站和定量分油器,进行定程(定时)、定量集中润滑。

10.电气系统

10.1布线整齐、结构合理、散热性强。

10.2独立电柜安全防护等级符合IP54标准,电柜采用全封闭结构,电器柜配置制冷空调。

10.3数控系统

10.3.1 数控系统为广州数控GSK980TDI

10.3.2 控制轴数(X、Z) 2轴

10.3.3 联动轴数(X、Z) 2轴

10.3.4 直线插补、园弧插补

10.3.5 内置PLC程序。

10.3.6 PLC程序在线显示、实时监控。

10.3.7 辅助编程。

10.3.8 手脉试切。

10.3.9 编程轨迹预览。

10.3.10 刀具偏置测量值直接输入。

10.3.11 支持语句式宏指令编程,支持带参数的宏程序调用。

10.3.12 支持公制/英制编程,具有自动对刀,自动倒角,刀具寿命管理功能。

10.3.13 具备USB接口,支持U盘文件操作,系统配置和软件升级。

10.3.14 8.4″彩色LCD显示器。

10.3.15 支持PLC警告和PLC报警。

10.3.16 操作方式:编辑、自动、录入、机械回零、手轮/单步、手动、程序回零.

10.3.17 广数数控系统具备的其它标准功能。

11.操作

该机床的操作控制集中在独立按钮站上。右垂直刀架配置手持操作单元,内有刀架常用操作键,能手动操作所需的动作,可对机床进行简单操作,使用方便、简单。

四、工作环境

1.电源:三相交流;380V±10%;50HZ±1HZ

2.环境温度:5℃~+40℃

3.相对湿度:≤90%(执行国家标准)

五、机床主要精度和执行标准

1.几何精度

工作台的平面度

在1000直径内为0.03,直径每增加1000,允差值增加0.01(平或凹)。

工作台径跳 在1000直径内为0.01,直径每增加1000其允差增加0.01

工作台端跳 在1000直径内为0.01,直径每增加1000其允差增加0.01

横梁垂直移动对工作台面垂直度

在垂直于横梁的平面内 0.04/1000

在平行于横梁的平面内 0.025/1000

垂直刀架移动对工作台面的平行度 在任意1000测量长度上为0.02

垂直滑枕移动对工作台面的垂直度

在平行于横梁的平面内: 在任意1000测量长度上为0.02

在垂直于横梁的平面内: 在任意1000测量长度上为0.04

2.定位精度(激光干涉仪检测)

X、Z轴定位精度 0.03/1000mm

X、Z轴重复定位精度 0.015/1000mm

X、Z轴反向偏差 0.01mm

3.加工精度

加工工件尺寸精度 IT7

车削工件表面粗糙度 平面、圆柱面Ra1.6μm;圆弧Ra3.2μm

精车外圆圆度 0.01mm

精车外圆圆柱度 0.02/300mm

精车端面的平面度 0.03mm

按编程指令对上端面、各台阶面及其圆柱面、圆锥面、圆弧面精加工:

各圆柱面直径、各台阶面高度与指令值之差: ±0.02mm

4.执行标准

GB/T23582.1-2009 立式车床检验条件 精度检验

第1部分:单柱和双柱立式车床

JB/T9934.2-1999 数控立式车床技术条件

JB/T10051-1999 金属切削机床 液压系统通用技术条件

JB/T9873-1999 金属切削机床 焊接件通用技术条件

JB/T9874-1999 金属切削机床 装配通用技术条件

GB10931-89 数控车床位置精度检验的评定方法

GB/T9061-2006 金属切削机床 通用技术条件

GB 15760-2004 金属切削机床 安全防护通用技术条件

GB 5226.1-2002 机械安全 机床电气设备 第1部分:通用技术条件