项目描述

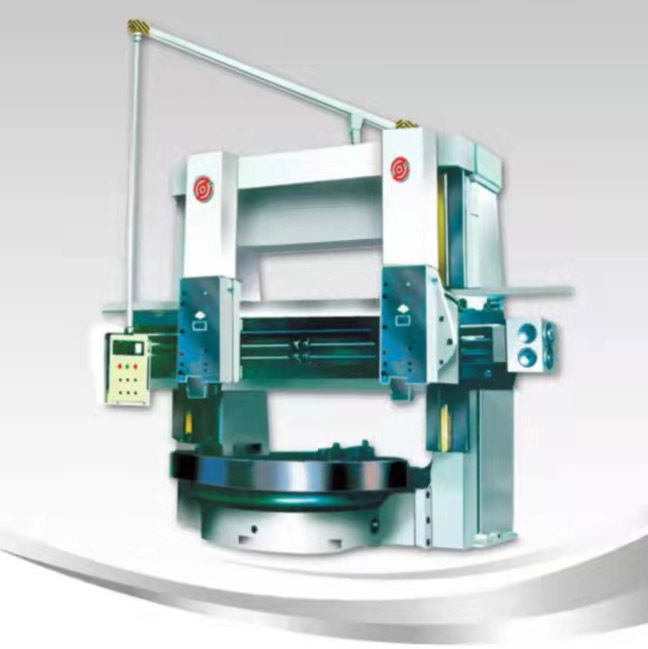

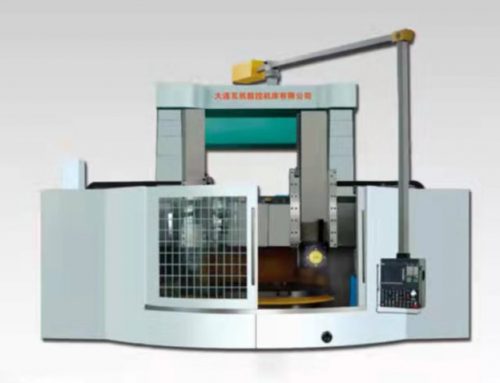

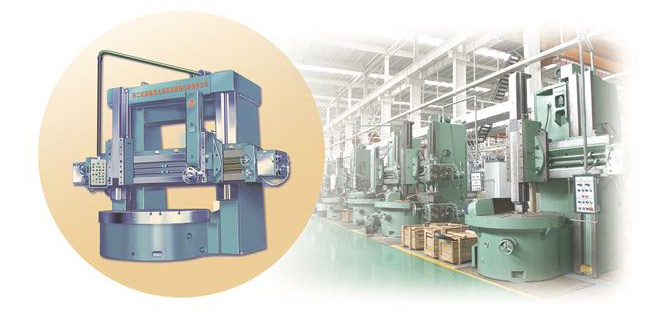

图例为C5220D系列机床

本系列机床是普通或数显立式车床,可车削内外國柱面,内外國锥面、端面、切糟,切断等工艺。工作合可配置静压导轨。机床主轴有无级调速和有级调速两种。刀架的进给分有級进给和无級进给两种。本类机床广泛适用于机械、矿山冶金、汽车、电力等行业,具有精度稳定,操作方便,性能先进,安全可靠,使用寿命长等特点。

C5225技术规范书

本技术规范书为φ2500×1600双柱立式车床使用,供方在生产制造过程中,遵循有关国家行业标准。

1.机床技术参数

1.1 规格型号C5225双柱立式车床

1.2 基本参数

- 工件最大高度1600 mm

- 工件最大重量10000kg

工作台

- 工作台直径2250mm

- 工作台变速级数16级

- 工作台转速范围2~63 r/min

- 工作台最大扭矩63KN·m

横梁

- 横梁行程1250 mm

- 横梁升降速度350mm/min

- 横梁升降功率7.5KW

右刀架

- 右刀架水平行程1400 mm

- 右刀架垂直行程1000mm

- 右刀架进给量级数18级

- 右刀架进给量范围0.2-145mm/min

- 右刀架快速移动速度1550 mm/ min

- 右刀架最大回转角度±30°

- 右刀架最大切削力35KN

- 右刀架车刀杆尺寸(宽X高) 40×50mm

左刀架

- 左刀架水平行程1400 mm

- 左刀架垂直行程1000mm

- 左刀架进给量级数18级

- 左刀架进给量范围0.2-145mm/min

- 左刀架快速移动速度1550 mm/ min

- 左刀架最大回转角度±30°

- 左刀架最大切削力28KN

- 左刀架车刀杆尺寸(宽X高)40×50mm

其他

- 主电机功率55KW

- 机床外形尺寸(长×宽×高) 5180×5200×4870 mm

- 机床重量(约)34000 kg

2.主要用途及特性

本机床为双柱立式车床,最大车削直径为2500mm最大工件高度1600mm,适用于高速钢刀具和硬质合金刀具,加工各种有色金属,黑色金属和部分非金属材料。

可进行内外圆柱面、内外圆锥面、内孔、端面、车槽和切断等

3.主要结构及性能

3.1机床的总体布局

本机床由左右立柱、主变速箱、工作台、横梁及其升降机构、左右垂直刀架、电气系统、液压系统等组成。本机床采用的是龙门架式结构,两个立柱与工作台的两个侧面把合,主变速箱把合在工作台后面,横梁在立柱导轨上做上下运动,横梁上设有左右垂直刀架,可做水平和垂直两个方向的进给及快速移动。机床设有一个悬挂式按钮站,机床上的主要操作集中在按钮站上。

3.2主要部分的结构性能

3.2.1主传动机构

机床的主传动由交流电机驱动,由液压缸带动拨叉进行齿轮挂档变速,可使工作台获得2~63 r/min共16级转速。

3.2.2进给机构

两个刀架的水平和垂直两个方向的进给运动,是分别由两个进给箱带动丝杠和光杠,使刀架在水平和垂直两个方向上获得0.24-145mm/min共18级的进给量和1550mm/min的快移速度。

3.3主要部分的结构特点

3.3.1工作台

工作台采用滑动导轨,其主轴上装有两个NN3000型双列短圆柱滚子轴承,其内圈带有锥度,可以调整径向间隙。两轴承均有油流进行润滑,并保证工作台的轴向和径向精度,工作台面上设有四个手动卡爪。

3.3.2立柱

立柱与工作台底座连接,其材质采用高强度,低应力铸铁,在立柱上端设有横梁升降机构。由交流电机驱动,实现横梁在立柱上升降运动。

3.3.3横梁

横梁在立柱导轨上作升降运动,由双丝杠升降横梁,横梁上装有安全浮动螺母,确保横梁升降过程中准确、安全可靠地工作,横梁在立柱上通过碟形弹簧夹紧,液压松开。该夹紧机构具有结构简单,维护操作方便特点。

3.3.4左右垂直刀架

左右垂直刀架为三层结构,即由横梁滑座,回转滑座和滑枕组成。横梁滑座、回转滑座均采用高强度、低应力铸铁;滑枕采有球墨铸铁,并在立刀架上设有平衡油缸来平衡滑枕重量。

3.3.5液压系统

液压系统是由工作台滑动导轨控制系统、主传动变速系统、横梁夹紧与放松系统、垂直刀架液压平衡系统、主传动润滑等组成,并且主要的液压元件均采用国内名优厂家产品和进口产品,以保证液压元件质量。

3.3.6润滑方式主要采用自动循环、人工注油点(说明书中注明)、浸渍等几种方式。

4.机床主要精度

4.1几何精度

工作台径跳 在1000直径内为0.02,直径每增加1000其允差增加0.01

工作台端跳 在1000直径内为0.02,直径每增加1000其允差增加0.01

横梁垂直移动对工作台面垂直度

在垂直于横梁的平面内 0.06/1000

在平行于横梁的平面内 0.04/1000

垂直刀架移动对工作台面的平行度 在任意1000测量长度上为0.03

垂直滑枕移动对工作台面的垂直度

在平行于横梁的平面内 在任意1000测量长度上为0.03

在垂直于横梁的平面内 在任意1000测量长度上为0.05

4.2工作精度

加工尺寸精度 IT7

工件表面粗糙度 Ra3.2μm

精车外圆圆度 0.02

精车外圆圆柱度 0.02/300

精车端面的平面度 0.03

5.机床执行标准

GB/T9061-1988金属切削机床通用技术条件

JB/T4116-1996《立式车床精度检验》

GB/T 5226-1996 工业机械电气设备第一部分 通用技术条件

6. 随机技术文件

使用说明书(内含装箱单、安装地基图、易损件图纸一份、机械、液压使用说明书)一本;电气使用说明书一本。

7主要外配套件

电柜箱 大连专业厂

液压元件 国内优质产品和台湾朝田产品

主轴轴承 国内优质产品

电气元件 西门子许可证厂家生产的产品或国内优质产品

主电机 西安西码或山东荣城电机厂等同档次产品

8 随机附件、备件(以出厂装箱单为准)

随机出厂附件目录

名称 规格 数量

卡盘爪 4

右刀夹 刀杆截面40×50 1

右刀杆 刀杆截面20×20 1

左刀夹 刀杆截面40×50 1

套筒搬手 S=24 1

调整垫铁 20

地脚螺栓 M24×40 4

螺母 M24 20

螺栓 M24 ×140 4

地脚螺栓 M24×630 20

垫圈 24 20

内六角搬手 6 1

内六角搬手 14 1

内六角搬手 12 1

单头搬手 90-95 1

六角套筒弯头搬手 32 1

六角套筒弯头搬手 36 1

随机出厂备件目录

名称 规格 数量

密封环 55 1

密封环 B-55 1

密封环 C-55 1

弹性环 φ32×70 10

---------------------------------------------------------------------------------------------------------------------------------------

CQ5250D×20/20技术规范书

本技术规范书为φ5000×2000双柱立式车床使用,供方在生产制造过程中,遵循有关国家行业标准。

1.机床技术参数

1.1 规格型号CQ5250D×20/20双柱立式车床

1.2 基本参数

- 工作台直径4000mm

- 工件最大切削直径5000 mm

- 工件最大高度2000mm

- 工件最大重量200000kg

- 刀架最大切削力:右刀架35000N

- 左刀架28000N

- 最大总切削力63000N

- 最大扭转距63000N .m

- 工作台变速级数18级

- 工作台转速范围1~50 r/min

- 进给量级数18级

- 进给量范围0.2~145mm/min

- 横梁行程1700mm

- 刀架行程 垂直1250 mm

- 刀架行程 水平2760mm

- 横梁移动速度350mm/min

- 刀架快速移动速度1550 mm/ min

- 刀架最大回转角度±30°

- 刀杆尺寸(宽X高)40×50mm

- 主电机功率-55KW

- 横梁升降电机功率18.5KW

2.主要用途及特性

本机床是一种轻型双柱立式车床,适用于加工回转直径较大的零件的外圆、内孔、内外圆锥面、端面、车槽和切断等。可用高速钢刀具和硬质合金刀具,加工各种有色金属、黑色金属和部分非金属材料。

3.主要结构及性能

3.1机床的总体布局

本机床由立柱,主变速箱,工作台,横梁升降机构,垂直刀架,电气系统,液压系统等组成。本机床采用的是龙门架式结构,即两个立柱与工作台的两个侧面把合,主变速箱把合在工作台后面,横梁在立柱导轨上做上下运动,横梁上设有两个垂直刀架,可做水平和垂直两个方向的进给及快速移动。机床设有一个悬挂式按钮站,机床上的主要操作集中在按钮站上。

3.2主要部分的结构性能

3.2.1主传动机构

机床的主传动由交流电机驱动,由液压缸带动拨叉进行齿轮挂档变速,可使工作台获得1~50 r/min共18级转速。

3.2.2进给机构

两个刀架的水平和垂直两个方向的进给运动,是分别由两个进给箱带动丝杠和光杠,使刀架在水平和垂直两个方向上获得0.24-145mm/min共18级的进给量和1550mm/min的快移速度。

3.3主要部分的结构特点

3.3.1工作台

工作台采用静压导轨,其主轴上装有两个3182100型双列短圆柱滚子轴承,其内圈带有锥度可以调整径向间隙。两轴承均有油流进行润滑,并保证工作台的轴向和径向精度,工作台面上设有四个手动卡爪。

3.3.2立柱

立柱与工作台底座连接,其材质采用高强度,低应力铸铁,在立柱上端设有横梁升降机构。由交流电机驱动,通过蜗轮蜗杆实现横梁在立柱上的升降运动。

3.3.3横梁

横梁在立柱导轨上作升降运动,由双丝杠升降横梁,横梁上装有安全浮动螺母,确保横梁升降过程中准确、安全、可靠地工作,横梁在立柱上通过碟形弹簧夹紧,液压松开。该夹紧机构具有结构简单,维护操作方便特点。

3.3.4垂直刀架

垂直刀架为三层结构,由横梁滑座,回转滑座和滑枕组成。横梁滑座,回转滑座,均采用高强度,低应力铸铁,滑枕采有球墨铸铁,并在立刀架上设有平衡油缸来平衡滑枕重量。

3.3.5液压系统

液压系统是由工作台静压导轨控制系统,主传动变速系统,横梁夹紧与放松系统,垂直刀架液压平衡系统,主传动润滑等组成,并且主要的液压元件均采用国内名优厂家产品和进口产品,以保证液压元件质量。

3.3.6润滑方式主要采用自动循环,手动润滑油泵等几种方式进行。

4.机床主要精度

工作台径跳 在1000直径内为0.02,直径每增加1000其允差增加0.01

工作台端跳 在1000直径内为0.02,直径每增加1000其允差增加0.01

横梁垂直移动对工作台面垂直度

在垂直于横梁的平面内 0.06/1000

在平行于横梁的平面内 0.04/1000

垂直刀架移动对工作台面的平行度 在任意1000测量长度上为0.03

垂直滑枕移动对工作台面的垂直度

在平行于横梁的平面内 在任意1000测量长度上为0.03

在垂直于横梁的平面内 在任意1000测量长度上为0.05

加工精度 IT7

工件表面粗糙度 Ra3.2μm

精车外圆圆度 0.02

精车外圆圆柱度 0.02/300

精车端面的平面度 0.04

5.机床执行标准

GB/T9061-1988金属切削机床通用技术条件

JB/T4116-1996《立式车床精度检验》

GB/T5226.1-1996《工业机械电气设备 第一部分:通用技术条件》

GB15760《金属切削机床安全防护通用技术条件》

-------------------------------------------------------------------------------------------------------------------------------------------

CQ5263DX31/50双柱立式车床技术协议

本技术规范书为φ6300X3150双柱立式车床使用,供方在生产制造过程中,遵循有关国家行业标准,并保证提供符合本技术协议和工业标准的优质产品。

1、机床概述

本机床为双柱立式车床,是一种性能优良、工艺范围广泛、生产效率高的先进设备。本产品主要适用于高速钢、硬质合金刀具,对黑色金属、有色金属和部分非金属零件的内外圆柱面、内外圆锥面、平面的加工以及切槽、切断等功能。

本产品具有工作台承载高、机床精度高、刚度大、使用寿命长、抗震性好、可靠性强及适合强力切削等特点。

2、主要规格与技术参数

序号 名称 单位 参数

1 最大车削直径 mm 6300

2 最大加工高度 mm 3150

3 工作台承载重量 t 50

4 工作台直径 mm 5000

5 工作台转速范围(无级) r/min 0.5-50

6 工作台最大扭矩 KN.m 100

7 右刀架切削力 KN 50

左刀架切削力 KN 35

8 左右刀架滑枕最大行程 mm 1600

9 刀架水平最大行程 mm -20~3415

10 左右垂直刀架搬度范围 -15~+30°

11 滑枕与刀架进给量范围 mm/min 0.1~500

12 滑枕与刀架快速移动范围 mm/min 4000

13 刀架滑枕截面尺寸 mm 240×240

14 刀杆最大截面尺寸 mm 50×50

15 横梁最大行程 mm 2650

16 横梁升降速度 mm/min 310

17 主电机功率(DC) kw 75

18 外形尺寸 mm 11300×5920×7700

19 机床重量(约) T 120

3、机床主要结构特点

机床主要由工作台、工作台底座、主传动箱、龙门架、横梁、垂直刀架、进给箱、电气系统、液压系统、防护装置等部分组成。

3.1工作台

工作台由工作台、工作台底座、主轴部件及传动机构组成,工作台和工作台底座为整体铸造结构,采用高强度低应力铸铁件,具有足够的刚度、强度和热稳定性。

工作台主轴轴承采用高精度双列短圆柱滚子轴承,可以调整径向间隙,轴向采用推力球轴承预紧,以保证工作台高精度回转,并且有高的工作寿命。

工作台导轨为恒流静压导轨,由多点等量分油器供油,对各个油腔恒流供油。提高工作台的承载能力。

3.2龙门架由左、右立柱联接梁组成。龙门架与工作台底座组成封闭结构。在龙门架的上部有左右升降箱,由双轴伸交流电机驱动,通过齿轮副和蜗轮蜗轩副及双丝杠使横梁沿左右立柱导轨作升降移动。

机床左、右立柱,联接梁等大件均采用高强度,低应力铸件材料,使机床具有较大的强度和较高的刚度,并经二次时效,消除应力,确保机床的精度具有长期保持性和稳定性。

3.3横梁

横梁在左右立柱导轨上作升降运动。横梁由水平进给传动机构、夹紧机构等组成,横梁把合自动润滑站。采取定时定量润滑方式。

在横梁上安装刀架的水平进给机构。由交流伺服机驱动,经齿轮减速带动滚珠丝杠旋转。通过滚珠丝母使刀架实现水平进给和快速。

横梁上端装有刀架卸荷钢带,用以承受刀架的部分重量,减少横梁变形量。

横梁卡紧采用液压夹紧。

横梁装有不锈钢拉板式防护装置,进行导轨和滚珠丝杠的防护。

3.4车削垂直刀架(左右刀架配国产数显)

垂直刀架分为左右刀架,分别由横梁滑座、滑枕、进给箱、平衡油缸和滚珠丝杠组件组成。刀架可在横梁上进行水平运动,滑枕沿滑座做垂直运动。

左右垂直刀架为普通刀架,水平、垂直运动由国产交流伺服电机驱动,经齿轮、丝杠副传动后带动刀架运动。刀架水平和垂直导轨均采用滑动导轨,刀架滑动导轨面贴塑。左右刀架均配有回转滑座,使滑枕能在-15~+30°范围内搬角度。

垂直刀架滑枕带有液压平衡装置,以平衡滑枕部分重量,使滑枕运动平稳。Z轴交流伺服电机为制动型,防止断电时滑枕下滑。

左右滑枕均为240X240mm2钢滑枕,具有较大的刚度储备。在滑枕上的重量采用液压平衡,使滑枕上、下移动灵敏。

3.5主传动

机床的主传动系统采用Z4系列直流电动机驱动,采用立轴式传动,经直流调速系统及机械两级变速,机械变速由电磁滑阀控制变速油缸,变速拨叉推动变速齿轮实现。

3.6走台

机床可配备左右活动走台,走台托架悬挂在横梁左右端头处,随着横梁做升降运动,走台托架上配置移动走台,操作者可根据工件情况活动走台,利用手持操作单元进行工作。

3.7液压系统

液压系统包括:液压站液压系统、工作台静压系统、主传动变速系统、横梁夹紧、垂直刀架滑枕液压平衡系统。

液压箱具有足够容量,配置油温控制箱,确保液压系统的温度变化不影响机床精度。

3.8电气系统

电气系统包括工作台主传动刀架进行控制,液压及静压控制,控制系统均采用PLC控制。布线整齐、结构合理、散热性强,在电柜上设置热交换器。电气系统适应机床工作条件。

机床配置独立操纵台,操纵台上装有机床全部操作键。为方便操和者操作,左右刀架分别配备有一个手持便携式操作单元,内有刀架常用操作键,可手动操作所需的任意动作,并设有操纵台和手持操作单元互锁按钮。

电气系统设有多种保护,包括欠压、过压和过载保护装置,确保安全。

4、机床工作条件

1)整机采用三相交流:(380V±10% 50HZ±1 HZ)统一供电。

工作区照明(电压、功率):24V、30W

2)机床开动环境温度:10℃-40℃

3)环境相对温度≤85%

4)无有害气体、液压、粉尘的车间。

5、制造、检验标准

GB90691-1988 金属切削机床 通用技术条件

JB/T4116-1996 单柱、双柱立式车床 精度检验

JB/T3665-1996 单柱、双柱立式车床 技术条件

GB15760 金属切削机床安全防护通用技术条件

GB5226.1-2002 工业机械电气设备 第一部分 通用技术条件

6、供货范围(详细以出厂装箱单为准)